อนาคตของความปลอดภัยจากอัคคีภัย: มาสเตอร์แบทช์สารหน่วงไฟประสิทธิภาพสูงในวิศวกรรมโพลีเมอร์

2026-01-04

ทำความเข้าใจกลไกของมาสเตอร์แบทช์สารหน่วงไฟ

มาสเตอร์แบทช์สารหน่วงไฟ เป็นส่วนผสมเข้มข้นของสารเติมแต่งยับยั้งไฟที่ห่อหุ้มระหว่างกระบวนการให้ความร้อนจนกลายเป็นเรซินตัวพา ซึ่งจากนั้นจะถูกทำให้เย็นลงและตัดเป็นเม็ด มาสเตอร์แบทช์นำเสนอการกระจายตัวที่เหนือกว่าภายในเมทริกซ์โพลีเมอร์ ซึ่งแตกต่างจากสารเติมแต่งแบบผง ทำให้มั่นใจได้ว่าผลิตภัณฑ์พลาสติกขั้นสุดท้ายจะรักษาคุณสมบัติด้านความปลอดภัยที่สม่ำเสมอตลอด หน้าที่หลักของมาสเตอร์แบทช์เหล่านี้คือการชะลอการจุดระเบิดของโพลีเมอร์ และชะลอการแพร่กระจายของเปลวไฟผ่านปฏิกิริยาเคมีที่เกิดขึ้นในขั้นตอนการเผาไหม้ของก๊าซหรือของแข็ง

เมื่อความร้อนถูกนำไปใช้กับพอลิเมอร์ที่ผ่านการบำบัดแล้ว สารเคมีหน่วงการติดไฟจะเริ่มทำงานเพื่อระงับไฟได้หลายวิธี บางชนิดทำงานผ่านการย่อยสลายด้วยความร้อน โดยดูดซับความร้อนเพื่อทำให้สารตั้งต้นเย็นลง ในขณะที่บางชนิดสร้างชั้น "ถ่าน" ที่ป้องกันบนพื้นผิวซึ่งทำหน้าที่เป็นเกราะป้องกันความร้อนระหว่างเปลวไฟและเชื้อเพลิง ด้วยการรวมสารเติมแต่งเหล่านี้ไว้ในรูปแบบมาสเตอร์แบทช์ ผู้ผลิตจึงลดอันตรายจากฝุ่นในสภาพแวดล้อมของโรงงานได้อย่างมาก และปรับปรุงประสิทธิภาพของกระบวนการฉีดขึ้นรูปหรือกระบวนการอัดรีด

การวิเคราะห์เปรียบเทียบประเภทมาสเตอร์แบทช์ตามองค์ประกอบทางเคมี

การเลือกมาสเตอร์แบทช์สารหน่วงไฟที่เหมาะสมจะขึ้นอยู่กับโพลีเมอร์พื้นฐาน (เช่น PE, PP, ABS หรือ PA) และข้อกำหนดด้านกฎระเบียบเฉพาะของอุตสาหกรรม ตารางต่อไปนี้สรุปประเภททั่วไปที่ใช้ในการผลิตสมัยใหม่:

| ประเภทมาสเตอร์แบทช์ | กลไกเบื้องต้น | การใช้งานทั่วไป |

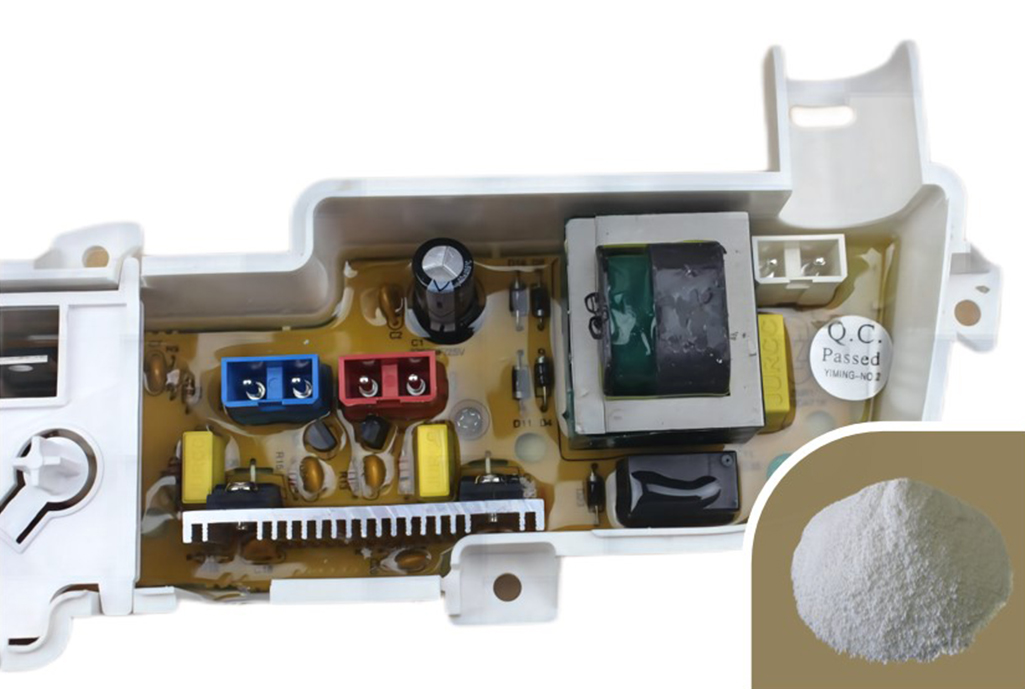

| ฮาโลเจน (โบรมีน) | การดับอนุมูลของเฟสแก๊ส | อิเล็กทรอนิกส์และชิ้นส่วนยานยนต์ |

| ปราศจากฮาโลเจน (HFFR) | การก่อตัวของถ่านที่ลุกลาม | การขนส่งสาธารณะและการก่อสร้าง |

| อนินทรีย์/แร่ธาตุ | การปล่อยไอน้ำ (ระบายความร้อน) | ฉนวนสายไฟและสายเคเบิล |

ข้อดีด้านสิ่งแวดล้อมที่ปราศจากฮาโลเจน

ในช่วงไม่กี่ปีที่ผ่านมา อุตสาหกรรมได้เปลี่ยนไปสู่มาสเตอร์แบทช์ที่ปราศจากฮาโลเจน (HFFR) โดยทั่วไปสูตรเหล่านี้จะใช้เคมีที่มีฟอสฟอรัสและไนโตรเจนเป็นหลัก เมื่อเผาไหม้ จะปล่อยควันพิษและก๊าซที่มีฤทธิ์กัดกร่อนน้อยลงอย่างเห็นได้ชัดเมื่อเทียบกับหลอดฮาโลเจนแบบเดิม ทำให้เป็นมาตรฐานสำหรับพื้นที่จำกัด เช่น อุโมงค์ อาคารสูง และภายในเครื่องบิน

ประโยชน์ทางเทคนิคที่สำคัญของการใช้มาสเตอร์แบทช์เหนือสารเติมแต่งแบบผง

การเปลี่ยนจากสารเติมแต่งที่เป็นผงดิบไปเป็นระบบมาสเตอร์แบทช์ทำให้เกิดข้อได้เปรียบในการปฏิบัติงานหลายประการ ซึ่งส่งผลกระทบโดยตรงต่อผลกำไรและคุณภาพของผลิตภัณฑ์ เนื่องจากสารเติมแต่งจะถูกกระจายล่วงหน้าในเรซินตัวพาที่เข้ากันได้กับโพลีเมอร์ที่ใช้งานขั้นสุดท้าย ความเสี่ยงของ "จุดร้อน" หรือจุดอ่อนในวัสดุจึงลดลงอย่างมาก

- ความเสถียรในการประมวลผลที่เพิ่มขึ้น: เม็ดมาสเตอร์แบทช์ไหลสม่ำเสมอมากขึ้นในตัวป้อน ป้องกันปัญหาการอุดตันที่มักเกี่ยวข้องกับผงละเอียด

- ความสมบูรณ์ทางกลที่ได้รับการปรับปรุง: การใส่ผงในปริมาณมากมักทำให้พลาสติกเปราะ อย่างไรก็ตาม มาสเตอร์แบทช์เฉพาะทางได้รับการกำหนดสูตรเพื่อรักษาความแข็งแรงและความยืดหยุ่นของแรงกระแทก

- ความแม่นยำของปริมาณ: การควบคุมเปอร์เซ็นต์ของสารหน่วงไฟที่ทำงานได้อย่างแม่นยำ ช่วยให้ผู้ผลิตได้รับการจัดอันดับ UL94 V-0, V-1 หรือ V-2 โดยมีของเสียน้อยที่สุด

- ความปลอดภัยของพนักงาน: การกำจัดฝุ่นสารเคมีในอากาศช่วยเพิ่มคุณภาพอากาศภายในโรงงานผลิต และลดความจำเป็นในการใช้ระบบการกรองที่ซับซ้อน

เกณฑ์การคัดเลือกสำหรับงานอุตสาหกรรม

การเลือกมาสเตอร์แบทช์สารหน่วงไฟที่เหมาะสมนั้นจำเป็นต้องอาศัยข้อมูลเชิงลึกเกี่ยวกับสภาพแวดล้อมการใช้งานขั้นสุดท้ายของผลิตภัณฑ์ วิศวกรจะต้องพิจารณาอุณหภูมิในการประมวลผลของเรซินพื้นฐานเพื่อให้แน่ใจว่ามาสเตอร์แบทช์จะไม่สลายตัวก่อนเวลาอันควรในระหว่างการอัดขึ้นรูป ตัวอย่างเช่น มาสเตอร์แบทช์ที่ออกแบบมาสำหรับโพลีโพรพีลีน (PP) อาจไม่เหมาะกับโพลิเอไมด์ (PA) เนื่องจากมีจุดหลอมเหลวที่สูงกว่าซึ่งจำเป็นสำหรับมาสเตอร์แบทช์อย่างหลัง

ความเสถียรของรังสียูวีและการจับคู่สี

สารหน่วงการติดไฟหลายชนิดอาจส่งผลเสียต่อความคงตัวของสีของชิ้นส่วนพลาสติก ส่งผลให้เกิดสีเหลืองเมื่อเวลาผ่านไป โดยเฉพาะอย่างยิ่งเมื่อสัมผัสกับแสงแดด มาสเตอร์แบทช์คุณภาพสูงมักจะใช้สารเพิ่มความคงตัวของรังสียูวีเพื่อแก้ไขผลกระทบนี้ นอกจากนี้ เนื่องจากเรซินพาหะสามารถเป็นเม็ดสีได้ ผู้ผลิตจึงสามารถบรรลุความปลอดภัยจากอัคคีภัยและสีที่สวยงามเฉพาะเจาะจงได้ในขั้นตอนการจ่ายสารเพียงขั้นตอนเดียว ซึ่งทำให้สายการผลิตคล่องตัวขึ้น

ท้ายที่สุดแล้ว การบูรณาการมาสเตอร์แบทช์สารหน่วงการติดไฟประสิทธิภาพสูงถือเป็นขั้นตอนสำคัญในวิทยาศาสตร์พอลิเมอร์สมัยใหม่ สร้างสมดุลระหว่างความต้องการที่เข้มงวดของกฎระเบียบด้านความปลอดภัยจากอัคคีภัยกับการปฏิบัติจริงของการผลิตทางอุตสาหกรรม เพื่อให้มั่นใจว่าผลิตภัณฑ์สำเร็จรูปมีความปลอดภัย ทนทาน และเป็นไปตามข้อกำหนดด้านสิ่งแวดล้อม