การเปลี่ยนไปสู่การปราศจากฮาโลเจน: การปรับมาสเตอร์แบทช์สารหน่วงไฟให้เหมาะสมสำหรับการใช้งานโพลีโพรพีลีน

2026-01-27

วิวัฒนาการของความปลอดภัยจากอัคคีภัยในโพลีโพรพีลีน

โพรพิลีน (PP) ตอกย้ำสถานะให้เป็นวัสดุที่โดดเด่นในอุตสาหกรรมยานยนต์ การก่อสร้าง และอิเล็กทรอนิกส์ เนื่องจากมีความทนทานต่อสารเคมีและมีความสามารถรอบด้านทางกล อย่างไรก็ตาม ปริมาณอะลิฟาติกไฮโดรคาร์บอนที่สูงทำให้ติดไฟได้โดยธรรมชาติ โดยมีดัชนีออกซิเจนจำกัด (LOI) อยู่ที่ประมาณ 17-18% ซึ่งต่ำกว่าความเข้มข้นของออกซิเจนในบรรยากาศมาก ซึ่งจำเป็นต้องใช้มาสเตอร์แบทช์สารหน่วงการติดไฟ (FR) ประสิทธิภาพสูงเพื่อให้เป็นไปตามมาตรฐานความปลอดภัยที่เข้มงวด เช่น UL94 V-0

ภูมิทัศน์อุตสาหกรรมในปัจจุบันกำลังเห็นการเปลี่ยนแปลงที่สำคัญจากระบบโบรมีนแบบดั้งเดิมไปสู่มาสเตอร์แบทช์ที่ปราศจากฮาโลเจน (HFFR) ขั้นสูง การเปลี่ยนแปลงนี้ไม่เพียงขับเคลื่อนโดยกรอบการกำกับดูแล เช่น REACH และ RoHS เท่านั้น แต่ยังรวมถึงความจำเป็นในการลดความหนาแน่นของควันและลดการกัดกร่อนในระหว่างการประมวลผลอีกด้วย มาสเตอร์แบทช์สมัยใหม่ไม่ได้เป็นเพียงการระงับไฟอีกต่อไป เป็นสารเติมแต่งทางวิศวกรรมที่ต้องรักษาความสมบูรณ์ทางกลของโพลีเมอร์ ความคงตัวของรังสียูวี และความสามารถในการแปรรูป

การวิเคราะห์เปรียบเทียบ: ระบบที่ใช้ฮาโลเจนเทียบกับระบบปลอดฮาโลเจน

การเลือกมาสเตอร์แบทช์ที่ถูกต้องต้องอาศัยความสมดุลระหว่างประสิทธิภาพ ต้นทุน และผลกระทบต่อสิ่งแวดล้อม แม้ว่าระบบที่ใช้ฮาโลเจนจะมีประสิทธิภาพสูงที่การโหลดต่ำ แต่ทางเลือกอื่นที่ปราศจากฮาโลเจนถือเป็นสิ่งสำคัญสำหรับการใช้งานที่คำนึงถึงสิ่งแวดล้อมและพื้นที่ปิดล้อมซึ่งเกี่ยวข้องกับความเป็นพิษของควัน

| คุณสมบัติ | ฮาโลเจน (โบรมีน/พลวง) | ปราศจากฮาโลเจน (Intumescent/P-N) |

| กลไก | การกำจัดอนุมูลอิสระในเฟสก๊าซ | การก่อตัวของถ่านเฟสควบแน่น |

| กำลังโหลดระดับ | ต่ำ (2-10%) | ปานกลางถึงสูง (20-30%) |

| ความหนาแน่นของควัน | สูง | ต่ำ |

| ความหนาแน่นของส่วนสุดท้าย | สูงer (heavy metal synergists) | ต่ำer (lightweight advantage) |

| ความเสถียรของรังสียูวี | ปานกลาง (มีแนวโน้มที่จะเป็นสีเหลือง) | ดี (มีความคงตัวเฉพาะ) |

กลไกการออกฤทธิ์: การไล่ออกอย่างรุนแรงเทียบกับการลุกลาม

การไล่ออกอย่างรุนแรง (ฮาโลเจน)

มาสเตอร์แบทช์แบบดั้งเดิมที่ประกอบด้วยเดคาโบรโมไดฟีนิลอีเทน (DBDPE) หรือเตตราโบรโมบิสฟีนอล A (TBBPA) ทำงานในเฟสก๊าซ เมื่อ PP ติดไฟ อนุมูลฮาโลเจน (Br•) จะถูกปล่อยออกมา อนุมูลเหล่านี้ทำปฏิกิริยากับอนุมูลไฮโดรเจนและไฮดรอกซิลที่มีปฏิกิริยาสูง (H• และ OH•) ที่แพร่กระจายห่วงโซ่การเผาไหม้ ทำให้เปลวไฟ "เป็นพิษ" และหยุดปฏิกิริยาคายความร้อนได้อย่างมีประสิทธิภาพ พลวงไตรออกไซด์ ($Sb_2O_3$) มักจะถูกเติมเข้ามาเป็นตัวเสริมฤทธิ์กันเพื่ออำนวยความสะดวกในการปล่อยอนุมูลฮาโลเจนที่อุณหภูมิที่ถูกต้อง

การเกิดถ่านกัมมันต์ (ปราศจากฮาโลเจน)

มาสเตอร์แบทช์ที่มีฟอสฟอรัส-ไนโตรเจน (P-N) ทำงานเป็นหลักในเฟสควบแน่น เมื่อให้ความร้อน แหล่งกรด (เช่น แอมโมเนียม โพลีฟอสเฟต) จะทำให้แหล่งคาร์บอนขาดน้ำ (ซึ่งมักจะเป็นโพลีเมอร์เองหรือตัวเสริมฤทธิ์กัน เช่น เพนทาอิริทริทอล) ทำให้เกิดถ่านคาร์บอนที่เชื่อมโยงข้าม ในเวลาเดียวกัน สารเป่า (เช่น เมลามีน) จะปล่อยก๊าซที่ไม่ติดไฟ ซึ่งทำให้ถ่านนี้พองตัวเป็นชั้นโฟมฉนวนหนา ชั้นนี้ทำหน้าที่เป็นเกราะกั้นทางกายภาพ ปิดกั้นการถ่ายเทความร้อนไปยังโพลีเมอร์ที่อยู่ด้านล่าง และป้องกันไม่ให้ออกซิเจนเข้าถึงแหล่งเชื้อเพลิง

แนวทางการประมวลผลที่สำคัญสำหรับการกระจายมาสเตอร์แบทช์

ประสิทธิผลของก มาสเตอร์แบทช์สารหน่วงไฟสำหรับ PP เชื่อมโยงโดยตรงกับการกระจายตัวภายในเมทริกซ์ PP ระหว่างการอัดขึ้นรูปหรือการฉีดขึ้นรูป การกระจายตัวที่ไม่ดีนำไปสู่ "จุดร้อน" ซึ่งการติดไฟยังคงสูง ส่งผลให้การทดสอบล้มเหลวแม้จะมีระดับการโหลดที่ถูกต้องก็ตาม

- การควบคุมอุณหภูมิ: สารเติมแต่งที่ปราศจากฮาโลเจนหลายชนิดเริ่มมีการสลายตัวที่อุณหภูมิประมาณ 250°C ควรรักษาอุณหภูมิในการประมวลผลให้ต่ำกว่าขีดจำกัดนี้อย่างเคร่งครัด เพื่อป้องกันการกระตุ้นกลไกการเกิดฟองภายในถังก่อนเวลาอันควร ซึ่งทำให้เกิดรอยสเปรย์และสูญเสียประสิทธิภาพของ FR

- การออกแบบสกรู: ใช้สกรูที่มีแรงเฉือนปานกลาง แม้ว่าการผสมจะเป็นสิ่งสำคัญ แต่ความร้อนแรงเฉือนที่มากเกินไปอาจทำให้สารเติมแต่งหน่วงการติดไฟลดลงได้ แนะนำให้ใช้สกรูกั้นหรือส่วนผสมโดยเฉพาะ (เช่น Maddock) เพื่อให้มั่นใจถึงความเป็นเนื้อเดียวกันโดยไม่ทำให้วัสดุหลอมร้อนเกินไป

- การจัดการความชื้น: มาสเตอร์แบทช์ที่ใช้ P-N มักจะดูดความชื้นได้ หากมาสเตอร์แบทช์ไม่ได้ถูกทำให้แห้งล่วงหน้า (โดยทั่วไปจะใช้เวลา 2-4 ชั่วโมงที่ 80°C) ความชื้นจะเปลี่ยนเป็นไอน้ำในระหว่างกระบวนการผลิต ซึ่งส่งผลให้เกิดการย่อยสลายแบบไฮโดรไลติกของโพลีเมอร์และข้อบกพร่องที่พื้นผิว เช่น เส้นสีเงิน

การแก้ไขปัญหาข้อบกพร่องทั่วไปของการอัดขึ้นรูป

เมื่อรวมมาสเตอร์แบทช์ที่หน่วงการติดไฟในปริมาณสูง โปรเซสเซอร์มักจะพบข้อบกพร่องเฉพาะเจาะจง การแก้ไขปัญหาเหล่านี้ต้องใช้แนวทางที่เป็นระบบในการกำหนดสูตรและการตั้งค่าเครื่องจักร

Die Buildup (เพลทเอาท์)

สิ่งนี้เกิดขึ้นเมื่อส่วนประกอบที่มีน้ำหนักโมเลกุลต่ำของสารหน่วงการติดไฟเคลื่อนตัวไปยังทางออกของแม่พิมพ์ สะสมและลากไปบนพื้นผิวผลิตภัณฑ์ในที่สุด เพื่อบรรเทาปัญหานี้ ให้ตรวจสอบปัญหาความเข้ากันได้ระหว่างเรซินตัวพาของมาสเตอร์แบทช์และ PP พื้นฐาน นอกจากนี้ การลดอุณหภูมิแม่พิมพ์ลงเล็กน้อยจะช่วยเพิ่มความแข็งแรงของหลอมเหลวและลดการโยกย้าย

กำลังบาน

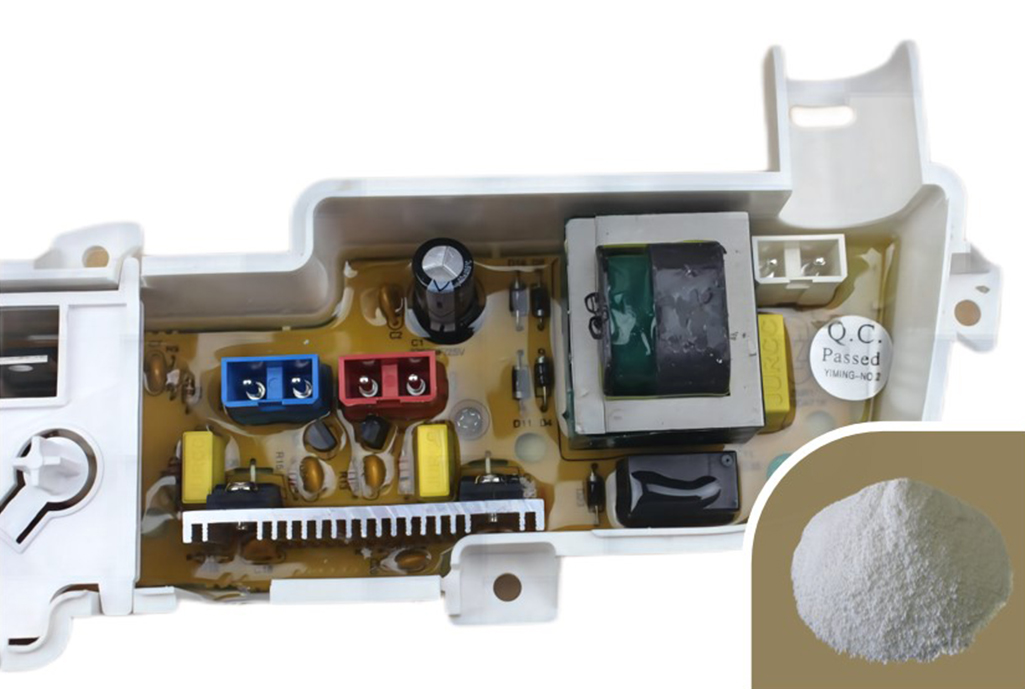

กำลังบาน appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

ลดแรงกระแทก

สารหน่วงการติดไฟทำหน้าที่เป็นสารปนเปื้อนในโครงผลึกของโพลีโพรพีลีน ซึ่งมักทำให้วัสดุเปราะ หากความต้านทานต่อแรงกระแทกเป็นสิ่งสำคัญ สูตรมาสเตอร์แบทช์ควรมีสารเข้ากันได้ (เช่น มาลิกแอนไฮไดรด์กราฟต์ PP) หรือตัวปรับแรงกระแทก (เช่น อีลาสโตเมอร์) เพื่อให้ได้รับความเหนียวกลับคืนมาโดยไม่กระทบต่อพิกัด UL94