คู่มือฉบับสมบูรณ์สำหรับมาสเตอร์แบทช์สารหน่วงไฟสำหรับ PA

2026-02-03

ทำความเข้าใจกับมาสเตอร์แบทช์สารหน่วงไฟสำหรับโพลีเอไมด์ (PA)

โพลีเอไมด์หรือที่เรียกกันทั่วไปว่าไนลอน (PA6 หรือ PA66) เป็นวัสดุหลักในงานวิศวกรรมเนื่องจากมีความแข็งแรงเชิงกลและเสถียรภาพทางความร้อนที่ยอดเยี่ยม อย่างไรก็ตาม ความสามารถในการติดไฟโดยธรรมชาติของสารนี้ก่อให้เกิดความเสี่ยงที่สำคัญในสภาพแวดล้อมที่มีความเสี่ยงสูง เช่น เครื่องยนต์ของยานยนต์และตัวเรือนระบบไฟฟ้า การใช้ก มาสเตอร์แบทช์สารหน่วงไฟสำหรับ PA เป็นวิธีที่มีประสิทธิภาพที่สุดในการลดความเสี่ยงเหล่านี้ มาสเตอร์แบทช์ต่างจากสารเติมแต่งแบบผงตรงที่เป็นส่วนผสมเข้มข้นของสารหน่วงการติดไฟที่ห่อหุ้มไว้ในเรซินตัวพา รูปแบบนี้รับประกันการกระจายตัวที่เหนือกว่าตลอดทั้งเมทริกซ์โพลีเมอร์ โดยป้องกัน "จุดร้อน" ซึ่งวัสดุอาจยังเสี่ยงต่อการติดไฟ ด้วยการผสานรวมสารเข้มข้นเหล่านี้ ผู้ผลิตสามารถบรรลุระดับความปลอดภัยที่เข้มงวด เช่น UL94 V-0 โดยไม่กระทบต่อความสมบูรณ์ของโครงสร้างของส่วนประกอบไนลอน

ข้อได้เปรียบที่สำคัญของการใช้มาสเตอร์แบทช์เหนือสารเติมแต่งแบบผง

การเลือกก PA สารหน่วงไฟเข้มข้น ให้ประโยชน์ด้านลอจิสติกส์และทางเทคนิคหลายประการมากกว่าการผสมผงดิบแบบดั้งเดิม ข้อได้เปรียบหลักคือการกำจัดอันตรายจากฝุ่น ซึ่งช่วยปรับปรุงสุขอนามัยของโรงงานและความปลอดภัยของพนักงาน นอกจากนี้ มาสเตอร์แบทช์ยังได้รับการออกแบบทางวิศวกรรมให้ทำการอัดเป็นก้อน ทำให้เข้ากันได้กับระบบการฉีดขึ้นรูปและการอัดขึ้นรูปมาตรฐาน ส่งผลให้มีความแม่นยำในการจ่ายสารเคมีสูงขึ้นและมีคุณภาพสม่ำเสมอในแต่ละชุด

- การกระจายตัวที่เพิ่มขึ้น: เม็ดสีและสารหน่วงที่กระจายตัวล่วงหน้าจะป้องกันไม่ให้จับกันเป็นก้อนระหว่างการประมวลผล

- ลดการสึกหรอของสกรู: เรซินตัวพาทำหน้าที่เป็นสารหล่อลื่น ช่วยลดผลกระทบจากการเสียดสีต่อเครื่องจักร เมื่อเทียบกับผงเคมีดิบ

- การควบคุมความชื้น: มาสเตอร์แบทช์เฉพาะสำหรับ PA หลายสูตรได้รับการกำหนดสูตรเพื่อจัดการกับลักษณะการดูดความชื้นของไนลอน ซึ่งช่วยลดความเสี่ยงของการไฮโดรไลซิสในระหว่างการขึ้นรูปที่อุณหภูมิสูง

การเปรียบเทียบสารหน่วงการติดไฟที่ปราศจากฮาโลเจนกับสารหน่วงไฟที่ปราศจากฮาโลเจน (HFFR)

เมื่อเลือกก มาสเตอร์แบทช์สารหน่วงไฟไนลอน ทางเลือกมักจะขึ้นอยู่กับกฎระเบียบด้านสิ่งแวดล้อมและการใช้งานเฉพาะ เวอร์ชันที่ใช้ฮาโลเจน (โดยทั่วไปเป็นโบรมีน) มีประสิทธิภาพสูงและคุ้มค่า แต่ถูกแทนที่ด้วยสารละลายสารหน่วงไฟที่ปราศจากฮาโลเจน (HFFR) มากขึ้น เนื่องจากความกังวลเรื่องความเป็นพิษระหว่างการเผาไหม้ ด้านล่างนี้เป็นการเปรียบเทียบคุณลักษณะด้านประสิทธิภาพในการใช้งานโพลีอะไมด์:

| คุณสมบัติ | โบรมีนมาสเตอร์แบทช์ | ปราศจากฮาโลเจน (ฟอสฟอรัสแดง/ไนโตรเจน) |

| คะแนนไฟ | UL94 V-0 (ดีเยี่ยม) | UL94 V-0 ถึง V-2 (ดี) |

| ความหนาแน่นของควัน | สูง | ต่ำ |

| การเก็บรักษาทางกล | ปานกลาง | สูง |

| การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม | เข้มงวด (RoHS/REACH) | เป็นมิตรกับสิ่งแวดล้อม |

พื้นที่การใช้งานที่สำคัญสำหรับสารประกอบไนลอนหน่วงไฟ

ความต้องการ มาสเตอร์แบทช์สารหน่วงไฟ PA6 และ PA66 ถูกขับเคลื่อนโดยภาคส่วนที่มีค่าการนำไฟฟ้าและการสร้างความร้อนคงที่ เนื่องจากโพลีเอไมด์มักถูกเสริมด้วยใยแก้ว (GF) มาสเตอร์แบทช์จึงต้องมีศักยภาพเพียงพอที่จะตอบโต้ "เอฟเฟกต์ไส้เทียน" ซึ่งเส้นใยแก้วสามารถเอื้อให้เกิดการแพร่กระจายของเปลวไฟได้จริง

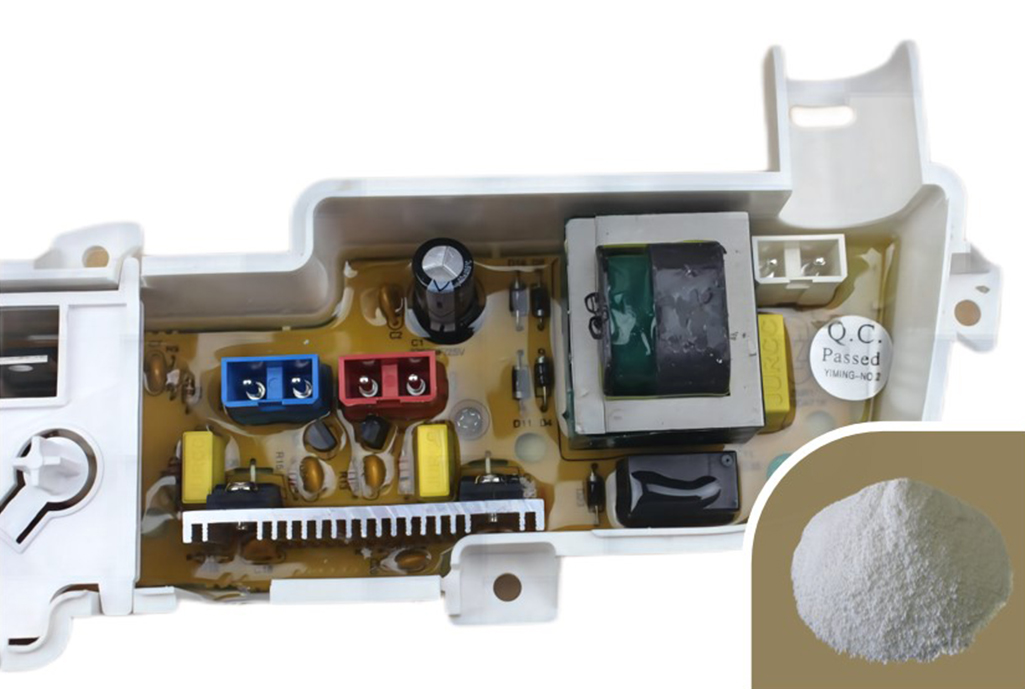

ไฟฟ้าและอิเล็กทรอนิกส์ (E&E)

ตัวเชื่อมต่อ เซอร์กิตเบรกเกอร์ และส่วนประกอบสวิตช์เกียร์ต้องมีมาตรฐานความปลอดภัยสูงสุด การใช้มาสเตอร์แบทช์ช่วยให้แน่ใจว่าแม้แต่รูปทรงที่ซับซ้อนและมีผนังบางก็รักษาระดับการป้องกันอัคคีภัยที่สม่ำเสมอ ป้องกันความล้มเหลวร้ายแรงในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและโครงข่ายไฟฟ้าทางอุตสาหกรรม

วิศวกรรมยานยนต์

ในขณะที่อุตสาหกรรมยานยนต์เปลี่ยนไปสู่ยานพาหนะไฟฟ้า (EV) ความต้องการตัวเรือนแบตเตอรี่ที่ปลอดภัยจากอัคคีภัยและฉนวนสายไฟแรงสูงก็เพิ่มสูงขึ้น เชี่ยวชาญ สารเติมแต่งสารหน่วงไฟสำหรับ PA ช่วยให้ส่วนประกอบเหล่านี้ทนทานต่อเหตุการณ์ความร้อนสูงจัด ทำให้มีเวลาสำคัญในการอพยพผู้โดยสารและการปิดระบบ

แนวทางปฏิบัติที่ดีที่สุดสำหรับการแปรรูปและการให้ยา

เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดด้วย มาสเตอร์แบทช์ทนไฟสำหรับไนลอน โปรเซสเซอร์จะต้องใส่ใจกับโปรไฟล์อุณหภูมิอย่างใกล้ชิด โพลีเอไมด์มีจุดหลอมเหลวสูงและหากอุณหภูมิในกระบวนการผลิตสูงกว่าอุณหภูมิการสลายตัวของสารหน่วงการติดไฟ วัสดุอาจ "ปล่อยก๊าซ" ทำให้เกิดข้อบกพร่องที่พื้นผิวหรือคุณสมบัติทางกลลดลง โดยทั่วไปแนะนำให้รักษาอุณหภูมิในการประมวลผลให้ต่ำกว่า 280°C สำหรับระบบไนลอน HFFR ส่วนใหญ่ นอกจากนี้ ตรวจสอบให้แน่ใจว่าเรซินพื้นฐานถูกทำให้แห้งอย่างทั่วถึงโดยมีปริมาณความชื้นต่ำกว่า 0.1% เพื่อป้องกันไม่ให้มาสเตอร์แบทช์ทำปฏิกิริยาเชิงลบกับไอน้ำในระหว่างการอัดขึ้นรูป